اهمیت استفاده از مواد سبکوزن در ساخت خودروها با ظهور خودروهای برقی افزایشی دو چندان پیدا کرد. جگوار I-Pace بهعنوان یکی از جدیدترین خودروهای الکتریکی بازار، از آن خودروهایی است که در آن به سبکسازی خودرو نگاه ویژهای شده است. ساخت یک خودروی الکتریکی سنگینوزن با شاسی یا بدنهی فولادی هیچ توجیهی ندارد چون باتری این خودروها به اندازهی کافی وزن دارد و باید در نقاط دیگر نسبت به کاهش وزن خودرو اقدام کرد.

از نظر مصرف انرژی و سوخت نیز یک خودروی سبکوزن به انرژی کمتری برای حرکت کردن نیاز دارد. این مفهوم بسیار ساده است، فقط کافی است به این فکر کنید که آیا هل دادن یک مینی ماینر سادهتر است یا شاسیبلند بزرگ. به همین دلیل سازندگان خودرو در فکر کاهش وزن خودروهایشان هستند و برای این کار باید در ساخت خودرو از مواد سبکوزنی مانند آلیاژ آلومینیوم یا فولادهای سبک استفاده کنند. سازههای آلومینیومی در مقایسه با فیبر کربن ارزانتر هستند اما قیمت پایینی ندارند. بخشی از این قیمت بالا به خود مادهی اولیه و بخشی دیگر نیز به فرایند ساخت مربوط میشود، به همین دلیل آلومینیوم را بیشتر در خودروهای لوکس یا اسپرت مشاهده میکنید تا خودروهای ارزان و پرفروش.

از سویی، کار کردن با فولاد سادهتر است و پنلهای فولادی را بهراحتی میتوان با پرس شکل داد و حتی تا کرد. در مقابل، خم کردن پنلهای آلومینیومی با زوایای تیز کار مشکلی است و اگر خطوط و برشهای خیلی ریز یا تیزی روی آلومینیوم ایجاد شود، ممکن است به پاره و متلاشی شدن پنل منجر شود. به همین دلایل در هنگام استفاده از آلومینیوم لازم است طراحان و مهندسان با یکدیگر همکاری نزدیکتری کنند و کار را با دقت پیش ببرند.

مونتاژ کردن نیز در این دو فلز با هم تفاوت دارد. سالهای سال است که سازندگان بهراحتی با استفاده از دستگاه نقطه جوش، پیچ، پرچ یا MIG اقدام به جوش دادن پنلهای فولادی به یکدیگر میکنند اما این فرایند برای پنلهای آلومینیومی پیچیدگی بیشتری دارد و به روشهای متفاوتی نیازمند است. بهترین روش برای متصل کردن پنلهای آلومینیومی به یکدیگر، استفاده از چسب است ولی از میخپرچهای مخصوص نیز برای پنلهای آلومینیومی میتوان استفاده کرد.

استفادهی همزمان از فولاد و آلومینیوم نیز خطرات خود را به همراه دارد چون بین این دو ماده، خوردگی گالوانیک اتفاق میافتد و در این کشاکش، آلومینیوم بازنده است و از هم میشکند. برای جلوگیری از چنین اتفاقی باید اقدامات حفاظتی لازم را پیشبینی کرد. برای مثال فولکس واگن در محل اتصال قطعات آلومینیومی و فولادی به هم از لاکهای مخصوصی استفاده میکند.

وزن کم تنها یکی از مزایای آلومینیوم است و مزیت دیگر آن مقاومت آن است. خودروسازان با ترکیب چند آلیاژ آلومینیوم با هم میتوانند به پنلهایی سبکوزن دست پیدا کنند که ضخامت کمتر و مقاومت بالاتری دارند. هیچ وقت نباید انتظار داشته باشید که خودرویی صددرصد از آلومینیوم ساخته شده باشد چون آلومینیوم بیش از حد نرم است. آلیاژ آلومینیوم نیز معمولا با منیزیم و سیلیکون مخلوط میشود و به همین دلیل است که خودروسازان امروزه آزمایشگاههای شیمی بزرگ دارند و تستهای زیادی روی مواد و آلیاژهای مختلف انجام میدهند.

همچنین آلومینیوم، دست مهندسان را برای دستیابی به تقسیم وزن مد نظر خود باز میگذارد. برای مثال در آئودی TT در بخشهایی از عقب خودرو از فولاد استفاده شده و سایر بخشها از آلومینیوم است. همین موضوع سبب شده تا این خودرو تقسیم وزن مناسبی بین جلو و عقب داشته باشد.

آیا آلومینیوم از فولاد مقاومتر است؟

آلومینیوم را میتوان در یک فرایند پیشرفته بهسادگی بازیافت کرد اما قابلیت بازیافت فولاد بینظیر است. مراحل بازیافت فولاد بسیار ساده است به طوری که فقط کافی است قطعات فولادی را ذوب کرده و دوباره آلیاژهای مورد نیاز را بهسادگی تولید کرد. در سمت مقابل آلومینیوم به فرایندای پیچیدهتر و گرانقیمتتر برای بازیافت نیازمند است. آلیاژهای مختلف آلومینیوم نیز پیش از ذوب کردن قطعات باید از هم جدا شده و طبقهبندی شوند.

آلومینیوم

وزن خودروهای مدرن نسبت به قدیم افزایش پیدا کرده است و همین موضوع اهمیت استفاده از مواد سبک را بیشتر میکند به طوری که در سال ۱۹۷۰ متوسط وزن یک خودرو ۸۰۰ کیلوگرم بود ولی این وزن امروز ۱۳۰۰ کیلوگرم است که ۱۰ درصد آن را آلومینیوم تشکیل میدهد. اصلیترین دلیل استفاده از آلومینیوم این است که یک خودروی سبک وزن مصرف سوخت و آلایندگی کمتری دارد. اگر ۱۰۰ کیلوگرم از وزن یک خودرو کم کنیم، ۰.۳۵ لیتر مصرف سوخت آن در ۱۰۰ کیلومتر کاهش پیدا میکند و میزان انتشار دی اکسید کربن نیز ۹ گرم در هر کیلومتر کمتر میشود.

در سال ۲۰۰۰، بریتانیا ۱.۶ میلیون دستگاه خودرو تولید کرد که بهطور متوسط در آنها، ۱۰۵ کیلوگرم آلومینیوم استفاده شده بود. در سال ۲۰۰۹ این کشور ۱ میلیون دستگاه خودرو تولید کرد که در آنها بهطور متوسط از ۱۴۰ کیلوگرم آلومینیوم استفاده شده بود. این آمار متعلق به فدراسیون آلومینیوم بریتانیا است. بهگفتهی این نهاد امروزه بیشتر خودروها در قسمت کاپوت، در صندوق عقب و درها از آلومینیومی استفاده میکنند. آلومینیوم نهتنها در بدنهی خودروها بلکه در ساخت پیشرانه نیز مورد استفاده قرار میگیرد، به طوری که خیلی از خودروهای مدرن از بلوک موتور، سرسیلندر و پوستهی جعبهدندهی آلومینیومی استفاده میکنند. خودرویی مثل آئودی A8 حتی در بخشهای شاسی سپر و شاسی نیز از آلومینیوم استفاده میکند. یکی از اصلیترین رقبای آلومینیوم و فولاد در ساخت بدنهی خودرو، فایبرگلاسهای تقویتشده هستند.

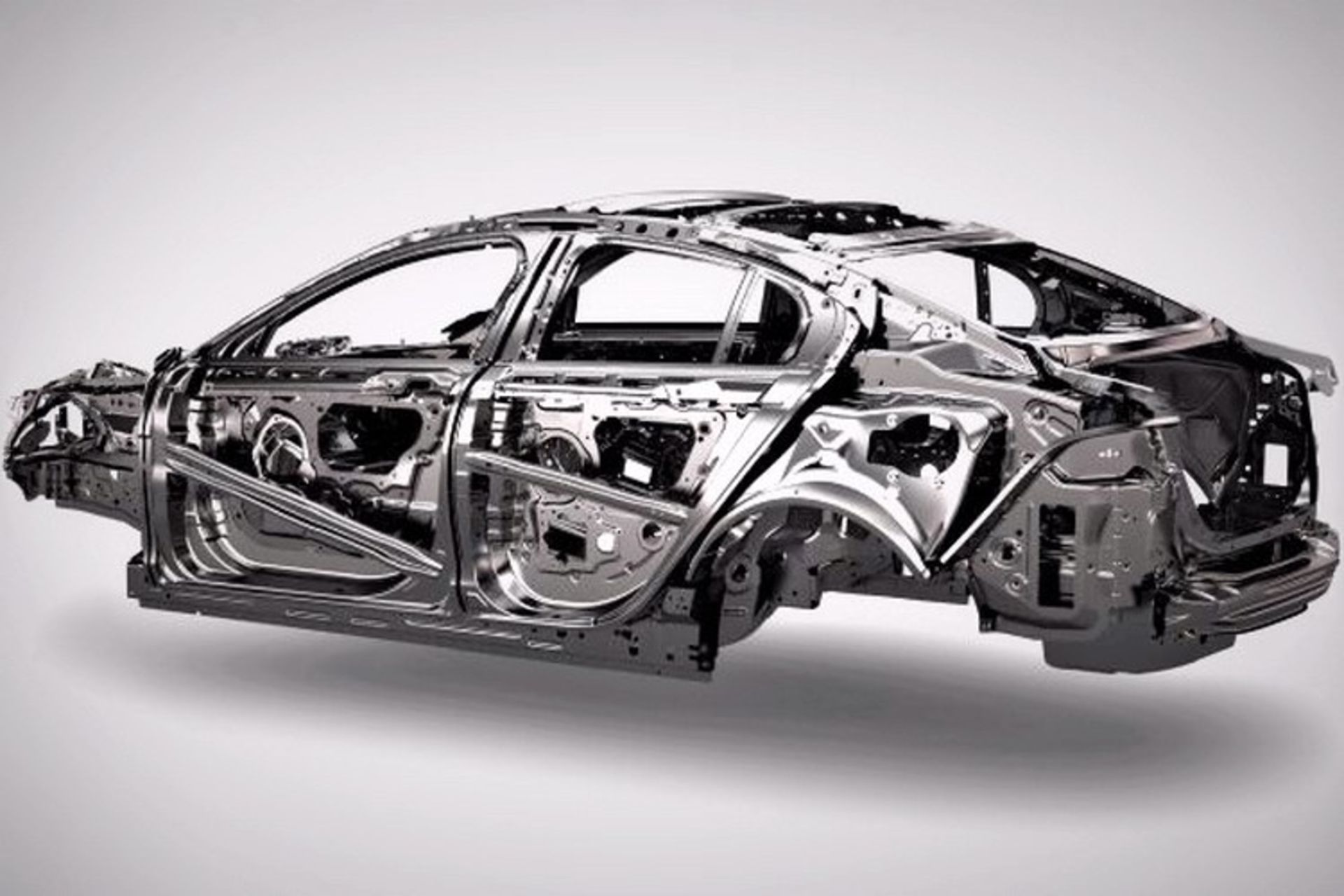

بدنهی آلومینیومی بیشتر در خودروهای لوکس مشاهده میشود. بهجز آئودی A8، جگوار XJ نیز از بدنهی آلومینیومی استفاده میکند. بدنهی این خودرو از ۹۵ درصد آلومینیوم ساخته شده است و تنها ۳۰۰ کیلوگرم وزن دارد. دایملر نیز یکی دیگر از خودروسازانی است که به استفاده از آلومینیوم در خودروهای مرسدس بنز علاقه دارد.

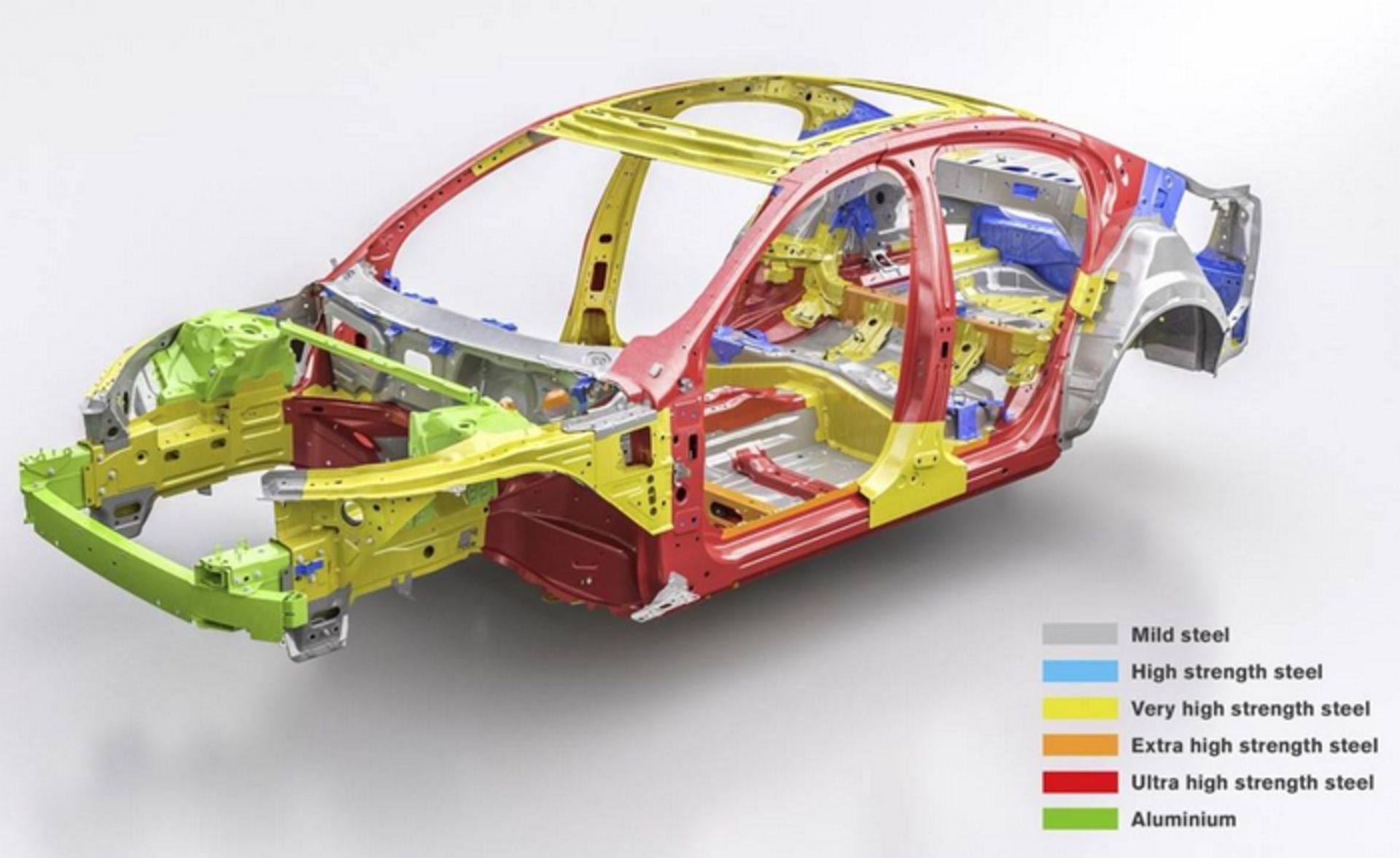

فولاد

فولاد بیشتر در بخشهایی مانند شاسی، سیستم تعلیق و قسمت انتقال نیرو کاربرد دارد. در اتحادیهی اروپا ۱۶ درصد از فولاد تولیدی توسط صنایع خودروسازی به مصرف میرسد. کوچکتر شدن اندازه پیشرانهی خودروها در سالهای اخیر مصرف فولاد در صنعت خودرو را کاهش داده است. بهطور متوسط در یک خودرو ۸۴۰ کیلوگرم فولاد به کار رفته است و این مقدار ۶۰ درصد وزن خودرو را تشکیل میدهد.

اهمیت مسائلی مثل مصرف سوخت، وزن خودرو و ایمنی سبب شده تا سازندگان به سراغ انواع مدرن و سبکتری از فولاد مانند فولاد دارای مقاومت بالا بروند. تولید فولاد برای محیط زیست خطر کمتری در مقایسه با آلومینیوم دارد. برای تولید هر کیلوگرم فولاد ۲ الی ۲.۵ گرم اکسید کربن تولید میشود اما این مقدار برای تولید یک کیلوگرم آلومینیوم ۱۱.۲ تا ۱۲.۶ گرم است. فولاد قدیمی که ۱۰ تا ۱۵ سال پیش تولید شده و در یک خودرو استفاده شده باشد بهراحتی قابل بازیافت است و میتوان از آن برای تولید فولاد جدید استفاده کرد.