با شرکت ایپکو، واحد تحقیق، طراحی و تولید موتور ایران خودرو آشنا شوید

در چند روز اخیر اخباری از آزادسازی قیمت خودرو و فروش آن در حاشیه بازار توسط خودروسازان به زیر قیمت بازار، شنیده میشود. خبری که اگر اجرایی شود، با وجود ممنوعیت واردات و عدم امکان رفع ممنوعیت به دلیل مشکلات ارزی و تحریمها، امکان قیمتگذاری بالا و عجیب خودروهای داخلی را افزایش میدهد. تنها متضرر این اقدام، مصرفکنندهی نهایی است که باید خودرویی بی کیفیت، بدون گارانتی، بدون خدمات پس از فروش، قدیمی و پرمصرف سوار شود. از آلودگی هوا و ترافیک گرفته تا ایمنی ضعیف، تمامی این موارد بخشی از نارضایتی کاربران از محصولات خودروسازی داخلی است. با این حال امروز میخواهیم در این فضای سیاه، به بررسی پتانسیل و امکانات موجود در صنعت خودروسازی کشور بپردازیم که در صورت مدیریت دقیق و حسابشده میتواند به نقطهی قوتی برای این صنعت تبدیل شود.

شرکت ایپکو

شرکت تحقیق، طراحی و تولید موتور ایرانخودرو (ایپکو)، در زمینهی توسعهی سامانههای انتقال قدرت شامل موتور و جعبهدنده، از مرحلهی طراحی تا شروع تولید و نظارت بر آن فعال است. هماکنون ایپکو، از دانش حدود ۳۰۰ کارشناس خبره در زمینهی موتورهای احتراق داخلی استفاده میکند. ایپکو یکی از شرکتهایی است که موفق به کسب عنوان "دانش بنیان" از معاونت علمی و فناوری ریاست جمهوری شده است. هدف اصلی آن، تحقیق و توسعه پیشرانههای نوین در راستای کاهش مصرف سوخت و انتشار آلاینده ها بهویژه با استفاده از توسعهی انواع گازسوز است.

تاریخچهی ایپکو

در سال ۱۳۷۶، جمعی از اساتید دانشگاه با توجه به نیاز صنعت کشور به داشتن دانش طراحی و مالکیت فکری در بحث پیشرانهها در خودروسازی برآن شدند که اولین مرکز تحقیقات موتور کشور را تأسیس کنند. اسامی این اساتید به شرح ذیل است: مهندس سـید مـصطفی آقامیرسلیم از دانشگاه امیرکبیر به عنوان سرپرست گروه، مرحوم پروفسور پیروزپناه از دانشگاه تبریز، مرحوم نبوی از دانشگاه علموصنعت که بعدها در مرکز در بحث محاسبات کمک بسیاری داشتند، مرحوم دکتر زرینچنگ از دانشگاه شیراز، مرحوم دکتر ابتکار از دانشگاه تهران، دکتر روحانی، دکتر فرخ نیا ومهندس زالی.

این مرکز در سال ۱۳۷۷ نخستین آزمایشگاه موتور خود را راه اندازی و با همکاری ۱۶ نفر کارشناس موتور، طرح های تحقیقاتی و کاربردی صنعت را آغاز نمود. در سال ۱۳۷۸، این گروه به دلیل عدم حمایت مالی از سوی دولت، با اخذ پروژهی کاهش مصرف سوخت موتور پیکان، اولین کار تحقیقاتی خود را شروع کرد. هدف این پروژه، تغییر سیستم سوخت رسانی موتور پیکان از کاربراتوری به انژکتوری عنوان شد.

بدین منظور ایپکو به شرکتهای قطعهساز خارجی جهت تامین ماژول کنترل پیشرانه (EMS) مورد نیاز، درخواست تامین و همکاری میدهد، که شرکت ساژم (بعدها توسط Valeo خریداری شد) در این راستا اعلام آمادگی میکند. به دلیل عدم سازگاری EMS این شرکت و تطابق کامل با پیشرانهی پیکان، نیاز به سفارشی و بهینهسازی حس میشد. در این راستا و پس از عقد قرارداد سه جانبه با فیات، این شرکت مطرح ایتالیایی اقدام به بهینهسازی EMS (با هزینهی ساژم) مذکور با خودروی پیکان کرده و در ادامه نیز ساژم با تولید این قطعه، نیازهای ایران خودرو را تامین کرد.

ایپکو در سال ۱۳۷۸ با هدف گردآوری کارشناسان پیشرانههای احتراق داخلی در ایران، نخستین همایش بین المللی دوسالانه موتور را پایهگذاری کرد. در سال ۱۳۸۱ در راستای ایجاد شرکت رده اولی در گروه صنعتی ایران خودرو، نام «مرکز تحقیقات موتور» به «شرکت تحقیق، طراحی و تولید موتور ایران خودرو» تغییر کرد. کارکنان ایپکو در آن زمان ۱۵۸ نفر بودند. با این تغییر راهبردی، بخش های تولید، مهندسی محصول و تضمین کیفیت شکل گرفتند و هماکنون شرکت ایپکو به همت حدود ۲۰۰ مهندس متخصص در زمینهی قوای محرکه، به عنوان پیشرو در این صنعت به تحقیق، طراحی و تولید انواع موتور و جعبهدندههای خودرویی مشغول است. البته شرکت نیرومحرکه (زیرمجموعهی گروه صنعتی ایرانخودرو) که به عنوان تولیدکنندهی گیربکسهای ایران خودرو در شهر صنعتی البرز فعالیت میکند، نیز دارای واحد تحقیق و توسعه است ولی فعالیت تحقیق و توسعهی این شرکت تنها به رفع ایرادات و تامین نیازهای دانشی خط تولید محدود میشود. اعضای هیئت مدیره شرکت ایپکو به شرح ذیل است:

- سـید مـصطفی آقـامـیرسـلیم- رییس هیأت مدیره، کارشناس ارشد مکانیک از مدرسۀ فنی نفت و موتور فرانسه

- مـحمد زالـی- عضو هیأت مدیره، مدیر عامل شرکت ایپکو، کارشناس ارشد مدیریت تکنولوژی از دانشگاه علم و صنعت تهران

- مهدی رجبعلی- عضو هیأت مدیره، قائم مقام مدیر عامل شرکت ایپکو

- عـباس مــلکی تهــرانی- عضو هیأت مدیره، قائم مقام ارشد مدیر عامل ایران خودرو

- کامران سپهری- عضو هیأت مدیره، معاونت طراحی و توسعه محصول شرکت ایران خودرو

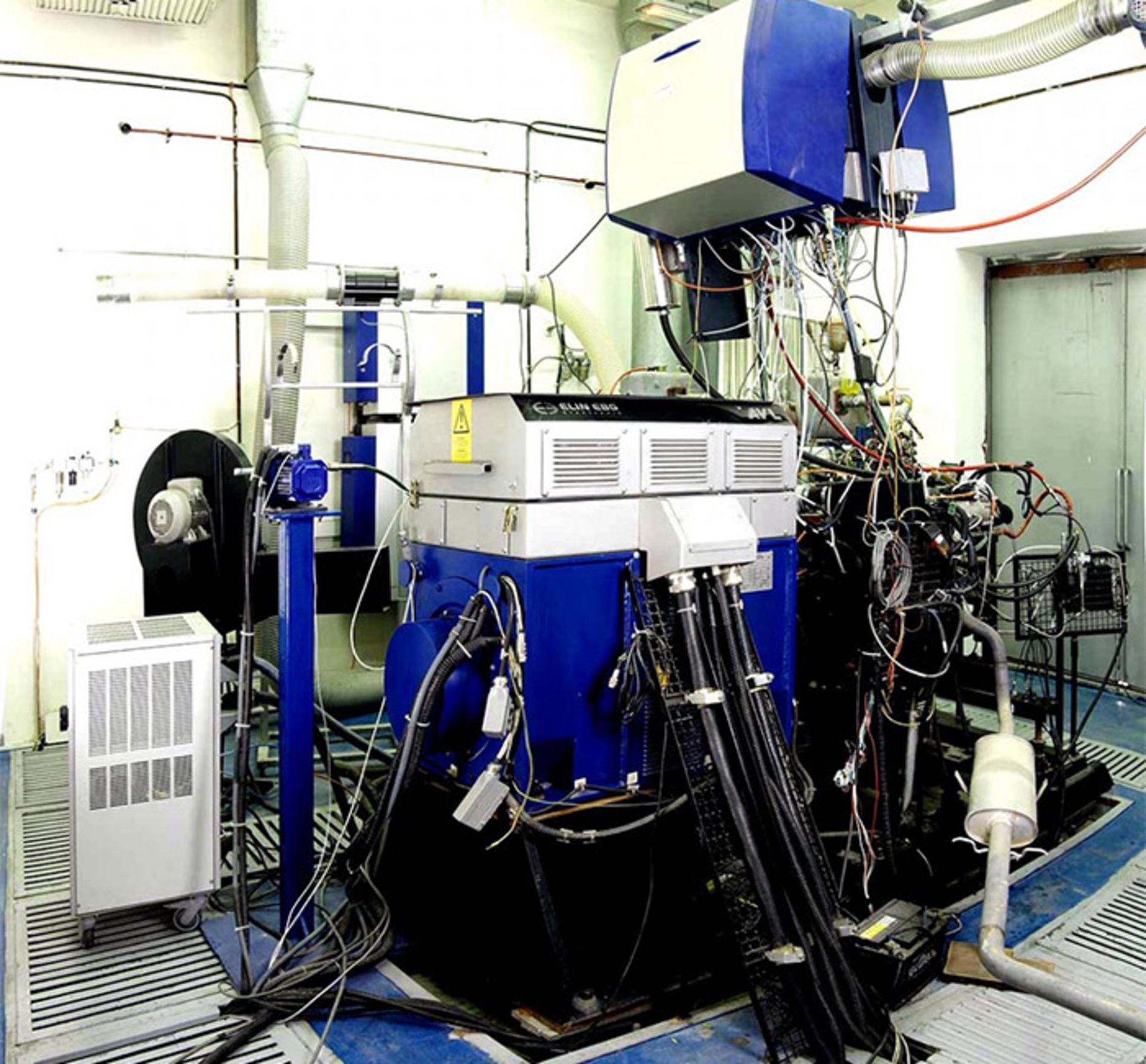

آزمایشگاهها

در فرایند طراحی نیاز به آزمایشهای متعدد است. آزمایشگاه خودرو، موتور، اندازهگیری دقیق، مواد و روشهای ساخت و آزمایشگاه احتراق از آزمایشگاههای مجموعهی ایپکو است. توضیح تمام فعالیتهای قابل ارائه در آزمایشگاههای ایپکو در حوصلهی این مطلب نمیگنجد، ولی برای آشنایی بیشتر به توضیح خدمات آزمایشگاه موتور و توضیح مختصری از آزمایشگاه احتراق میپردازیم.

آزمایشگاه موتور ایپکو بر اساس دانش فنی و همکاری با آزمایشگاههای موتور بین المللی قادر است تا بسیاری از آزمونهای صحهگذاری موتور را انجام دهد. این آزمونها شامل: آزمون های دوام، عملکرد، وظیفهای، احتراقی و آزمونهای نگاشت موتور هستند. هدف هریک از آزمونهای یادشده بدین شرح است:

آزمونهای وظیفهای

آزمونهای وظیفهای برای قطعات اصلی و سامانههای مختلف موتور کاربرد دارند. این آزمونها، عملکرد اولیه هر قسمت را بر اساس وظیفهی تعریف شدهی آن، در شرایط مختلف ارزیابی میکند. برای نمونه عملکرد اولیهی سامانهی خنککاری در آزمونی به نام "آزمون خنککاری" سنجیده و صحهگذاری میشود.

آزمونهای دوام

در آزمونهای دوام، توانایی و عملکرد موتور برای عمر مفید آن ارزیابی میشود. این آزمونها، پس از نمونههای وظیفهای انجام می شوند.

آزمون عملکرد

در آزمون عملکرد بیشینهی توانایی موتور در حالت دریچهی گاز کاملاً باز در سرعتهای دورانی مختلف بررسی میشود. شاخصهای مهم این آزمون عبارتند از:

- توان و گشتاور خروجی موتور (Engine Power and torque)

- مقدار مصرف سوخت (Fuel consumption)

- گازهای نشتی محفظهی لنگ (Blow-by)

- مقدار هوای اضافه (Lambda)

آزمونهای احتراقی

در این آزمونها کیفیت احتراق موتور در شرایط مختلف کارکردی بررسی میشود. این آزمونها در دو زمان و به دو شکل اجرا میشوند:

۱) آزمونهای توسعهی احتراقی: در ابتدای توسعهی موتور و به منظور ارزیابی قابلیت موتور برای دستیابی به اهداف اصلی (حداکثر توان و گشتاور، مصرف سوخت، آلایندگی و غیره)، این آزمونها انجام میشوند. در این مرحله فرآیند تبادل گاز، نسبت تراکم، سامانهی سوخترسانی و جرقهزنی و ... بررسی شده و طراحی آنها بهبود مییابد.

۲) آزمونهای بررسی احتراق: این آزمونها در آخرین مرحله از توسعهی پیشرانه برای ارزیابی کالیبراسیون موتور (Engine Calibration) و روی نمونههای خط تولید که قطعات آنها مرتبط با سامانهی احتراقی تغییر کردهاند، انجام شده و به عبارتی تغییراتی را که بر شاخصهای احتراقی اثر میگذارند را صحهگذاری میکنند.

آزمونهای نگاشت موتور (Engine Map)

در این آزمونها تمامی سخت افزار و نرم افزار سامانهی مدیریت هوشمند خودرو با دقت تنظیم میشود تا بتواند همزمان رضایت مشتری و مقررات زیست محیطی را تأمین کند. این آزمونها هم روی پیشرانه و هم روی خودرو انجام میشوند.

بخشی از آزمونهای دوام موتوری در آزمایشگاه موتور

- آزمون ۸۰۰ ساعت استاندارد: آزمون اصلی برای بررسی دوام مکانیکی پیشرانه است. این آزمون در برگیرندهی استفادهی زیاد از موتور در ترکیب با نظریهی شکست پربسامد قطعات است.

- آزمون ۲۰۰ ساعت استاندارد: برای مشخص کردن سریع مشکلات عمدی اصطکاکی، قطعات بحرانی و سایش مناسب است.

- آزمون ۵۰۰ ساعت پویا: برای توسعهی قطعات و آزمودن آنها در شرایط سختتر در حالتهای گذرا، مناسب است. این آزمون بر اساس نظریهی شکست پربسامد طراحی شده است.

- آزمون ۴۰۰ ساعت تغییرات دما: این آزمون برای همهی قطعات موتور، بهویژه قطعات نمونه یا جدید است؛ زیرا موتور را در چرخههای عمر با تغییرات شدید خنککاری به شدت زیر فشار کاری قرار میدهد.

- آزمون ۱۰۰ ساعت تشدید: هدف از این آزمون عملکرد قطعات آزمایشی یا اتصالات در زمان کارکرد در نقاط تشدید پیشرانه است. این نقاط توسط نصب حسگرهای شتاب بر روی قطعات و تحلیلهای فرکانسی تعیین میشوند. ساعت آزمون بر اساس کارکرد هر قطعه ۱۰ میلیون چرخه در بسامد تشدید خود، تعیین میشود.

- آزمون ۱۷۲ ساعت ضربهی حرارتی عمیق: این آزمون برای صحه گذاری واشر سرسیلندر است. زیرا در اثر گرم و سرد شدن ناگهانی و شدید آب موتور، بیشترین اختلاف انبساطی بین سرسیلندر و بدنه به وجود میآید که واشر سرسیلندر باید آن را جبران و آببندی کند.

- آزمون ۱۱۰ ساعت سرعت بحرانی: این آزمون برای صحهگذاری سامانههای حرکت دریچهها و لنگ لغزنده در شرایط پویا و بحرانی اجرا میشود.

- آزمون دوام قطعات سامانههای جانبی شامل تسمه، تسمه سفتکن، هرزگرد: این آزمونها با هدف صحهگذاری سامانههای جانبی در شرایط تشدید (دورهای بحرانی) و گرمایی در بدترین وضعیت مجاز طراحی شدهاند. دورهای بحرانی بنا به تعریف دورهایی هستند که نوسانات تسمه در این حالت بیشترین است.

- آزمون دوام قطعات سامانههای زمانبندی شامل تسمه، تسمه سفتکن، هرزگرد: هدف از این آزمون ارزیابی دوام تسمه زمانبندی در هنگام کارکرد موتور در همهی دورها بهویژه دورهای بحرانی میباشد. این دورها قبل از شروع آزمون دوام، در یک پیش آزمون تعیین میشوند.

- آزمون پیرسازی واکنشگر شیمیایی: با هدف ارزیابی عمر و عملکرد واکنشگر و تعیین زمان تعویض آن برای دستیابی به استاندارهای آلایندگی، این آزمون انجام میشود. در استاندارد آلایندگی اروپا ۵ باید خودرو تا ۱۰۰ هزار کیلومتر تضمین شود.

آزمایشگاه احتراق

در سالهای اخیر، شرکت تحقیقات موتور ایپکو، با همکاری دانشگاههای معتبر ایران و جهان، تعریف و انجام پروژههای تحقیقاتی در مقطع دکتری و تربیت نیروی متخصص از طریق ارتباط با دانشگاهها و مراکز تحقیقاتی دنیا، تحقیقات کاربردی و توسعهای عمیقی در زمینه قوای محرکه خودروهای آینده را آغاز کرده است. ساخت بمب حجم ثابت تحقیقاتی با قابلیت فیلمبرداری از داخل که تا ۱۰۰ بار قابلیت تحمل فشار را دارد، توسعهی سخت افزار مدیریت عملگرها و حسگرهای نصب شده بر محفظه احتراق و استفاده از دوربین سریع با قابلیت عکسبرداری تا ۱۰۰ هزار تصویر در ثانیه، پیادهسازی روش عکسبرداری شیلیرین از پدیدههای سریع احتراق و تزریق سوختهای مایع و گازی برخی از پروژههای انجام شده است.

پروژههای انجام شده

پروژهی موتور ملی

سال ۱۳۷۹ و با همکاری دانشگاه صنعتی امیرکبیر، به بررسی و هدفگذاری برای رفع نیازها پرداخته میشود. حاصل این بررسی ۱۳ جلد کتاب است که در آن به تشریح سه استراتژی کلی برای تامین نیازهای پیشرانهی احتراق داخلی صنعت خودروسازی پرداخته شده است. این سه استراتژی عبارت هستند از: واردات کامل پیشرانه، مونتاژ (همبندی) پیشرانه پس از واردات قطعات از تامینکنندهی خارجی و در نهایت طراحی و توسعهی پیشرانه به کمک شرکتهای باسابقهی خارجی به عنوان مشاور. سال ۱۳۸۳ و بعد از بررسی های فراوان در جهت تعیین مشاور خارجی و تعیین برنامهی راهبردی و زمانبندی، پروژهی موتور ملی جهت استفاده در پروژهی X7 (سمند) شروع میشود. یکی از مباحثی که در بررسیها حاصل شد، روش تعیین و امتیازدهی برای طراحی تمام جزئیات موتور و فرایندهای آن است که منجر به علمی شدن تمام فعالیتها حذف اعمال نظرهای سلیقهای میشود. برای شروع پروژه، ایپکو از ۱۱ شرکت خارجی برای توسعهی پیشرانهی مذکور، دعوتنامهی همکاری دریافت میکند و با توجه به مطالعاتی که انجام شده بود، قرارداد نه به صورت مدیریتی، بلکه به صورت تماما کارشناسی بسته میشود تا مشکلات پروژهی سمند تکرار نشود.

فرایند طراحی

مهندس مشیری مدیر برنامه ریزی پروژه در آن دوران، برای این پروژه در مجموع ۱۰ حوزهی مدیرت پروژه تعریف کرد، که عبارت هستند از:

- زمانبندی

- هزینه و بودجهریزی

- کیفیت

- مدیرت ریسک و خطرپذیری

- محدودهی پروژه

- ارتباطات

- منابع انسانی

- تدارکات و ارتباط با تامینکنندگان و سازندگان

- ذینفعان، شامل ذینفعان داخلی (گروه صنعتی ایران خودرو) و خارجی (وزارت نفت و سازمان محیطزیست است)

- بخش برای یکپارچهسازی و مرتبطسازی حوزهها باهم

کل فرآیند طراحی پیشرانهی ملی تنفس طبیعی به همت و کار ۳۱۶۸ نفر-ماه نیروی انسانی بوده است

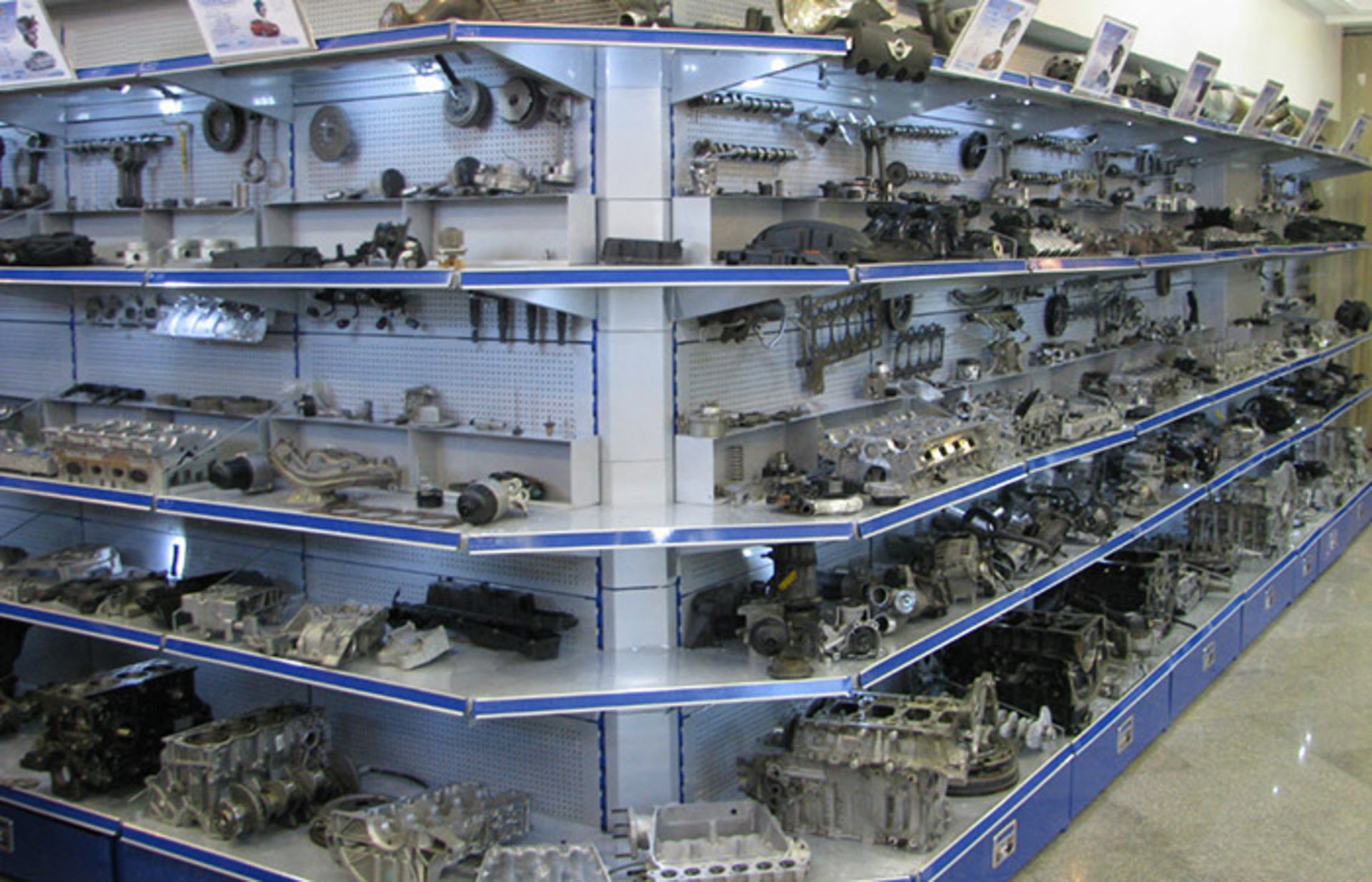

برای شروع پروژههای بزرگ، ابتدا باید عملکرد رقبا و شرکتهای نامدار به صورت کامل بررسی و مطالعه شود. به این منظور شرکت ایپکو واحدی به نام الگوبرداری ایجاد کرد که تمام پیشرانهها و تکنولوژیهای روز دنیا با جزئیات در تشریح شده بودند. در این واحد تمام قطعات قبل از ورود از تمام جوانب مثل تکنولوژی، مواد سازندهی قطعه و متالورژی، راحتی تعمیر و خدمات پس از فروش، کاملا بررسی شده و مورد ارزیابی قرار میگیرند تا بتوان از این قطعات برای طراحی موتور ملی الگوبرداری کرد و دانش مورد استفاده در ساخت آنها را فرا گرفت. در مجموعهی ایپکو چند کارگروه وجود دارد که هر کدام به طور تخصصی به طراحی بخشی از پیشرانه میپردازند. کل فرآیند طراحی موتور ملی تنفس طبیعی به همت و کار ۳۱۶۸ نفر-ماه نیروی انسانی بوده است.

خانواده موتور ملی با شناسهی EF شناخته میشود که از چهار پیشرانه تشکیل میشود. اولین نمونه با نام موتور ملی پایه گازسوز تنفس طبیعی ( EF 1.7 Bi-Fuel / NA) شناخته میشود، برای اولین بار در سال ۱۳۸۹ در سمند و بعدها تنها در نسخهی بنزینی در سورن، دنا و دنا پلاس به بازار عرضه شد. دومین عضو خانواده، موتور ملی پایه گازسوز پرخوران ((EF 1.7 Bi-Fuel / TC (TC7) است که در زمان عرضه در سال ۱۳۹۴، تنها در نسخهی بنزینی در سورن و دنا پلاس به بازار آمد.

پیشرانهی ۱۴۰۰ سیسی تنفس طبیعی و پرخوران، از دو سال پیش برای استفاده در رانا برنامهریزی شده است.

سومین و چهارمین عضو خانواده، پیشرانهی ۱۴۰۰ سیسی تنفس طبیعی (EF 1.4 Bi-Fuel / NA) و پیشرانهی TC4 یا ۱۴۰۰ سیسی پرخوران (EF 1.4 Bi-Fuel / TC) هستند که قرار است به مرور روی خودروی رانا نصب شوند؛ البته در حال حاضر خبری از این اتفاق نیست.

از دیگر پروژهها انجام شده، موتور XUM است که در پژوپارس ELX به کار گرفته شد و در دی ماه سال ۹۶ به دلیل عدم تطابق با استانداردهای جدید و عدم تمایل ایران خودرو برای ارتقا به دلیل کوچکی بازار، از چرخهی تولید خارج شد.

طراحی گیربکس EF7 در هر سه حالت گاز، بنزین تنفس طبیعی و نمونهی پرخوران، همراه با ارتقای جعبه دندهی وانت پیکان برای پروژهی، از دیگر فعالیتهای انجام گرفته توسط ایپکو، جهت انطباق تولیدات داخلی با قوانین سازمان ملی استاندارد بوده است.

پروژههای در دست انجام

پیشرانهی دیزلی EFD 1.5 Turbo با توان ۸۱ اسببخار در هر لیتر جزو بهترینهای جهان در نوع خود است

موتور دیزلی (EFD 1.5 Turbo) یکی از پروژههایی است که مراحل صحهگذاری و قالبسازی آن انجام شده و آمادهی تولید انبوه است و چند باری از اوایل سال ۱۳۹۵ وعدهی عرضه به بازار آن داده شد که متاسفانه تا بدین لحظه رخ نداده است. که آخرین وعده، نیمهی اول امسال (۱۳۹۷) بوده است. این پروژه به دلایلی مثل عدم عرضهی گازوئیل یورو ۴ به صورت گسترده توسط وزارت نفت به تاخیر افتاده است؛ البته در حال حاضر و پس از اعلام وزارت نفت مبنی بر در دسترس بودن گازوئیل یورو ۴ در تمامی استانها، احتمال استفاده از این پیشرانهی دیزلی در آیندهی نزدیک قوت یافته است.

این پیشرانه به لطف استفاده از پرخوران با توربین هندسهی متغیر، واکنشگر شیمیایی مجهز به صافی دودهی دیزل، تکنولوژی بازگردانی دود سرد و گرم، فشار تزریق ۱۶۰۰ بار و نسبت تراکم ۱۶.۵ به ۱، با تولید توان و گشتاوری معادل ۱۲۲ اسب بخار در ۴۰۰۰ دوربردقیقه و ۲۵۶ نیوتونمتر در ۱۷۵۰-۲۶۰۰ دوربردقیقه، مصرفی معادل ۵.۲ لیتر در هر ۱۰۰ کیلومتر (در خودروی سمند) را دارا بوده و استاندارد آلایندگی یورو ۵ را کسب کرده است. حدود ۲۵ درصد از قطعات این پیشرانه با نمونهی بنزینی EF7 مشترک است. همچنین این پیشرانه با توانایی تولید ۶۰ کیلووات (۸۱ اسببخار) قدرت در هر لیتر، جزو بهترینها در نوع خود در جهان است. با توجه به این نکات تولید موتور ملی دیزل گامی بزرگ در راستای نیل به سیاستهای کلان سوختی کشور و همچنین کاهش آلودگی زیست محیطی، به شمار میرود. امکان استفاده از این پیشرانهی دیزلی روی وانتی بر پایهی پلتفرم جدید ایرانخودرو در آینده نیز وجود دارد. البته این کار صرفا در حد یک ایده است و فعلا برنامهای برای اجرای آن وجود ندارد.

پیشرانه ۱.۲ لیتری پرخوران از فناوریهای پیشرفتهای مثل تزریق مستقیم سوخت، دو CVVT، دو میل بادامک با ۱۲ دریچه (DOTC) و سیستم چندراههی خروجی یکپارچه با سرسیلندر بهره میبرد

از دیگر فعالیتهای در دست اقدام شرکت ایپکو، طراحی پیشرانههای سه سیلندر است که بدین منظور نمونهی ۱.۵ لیتری تنفس طبیعی و پیشرانهی ۱.۲ لیتری پرخوران در برنامه قرار دارد. هر دو این پیشرانهها به صورت مجزا برای استفاده از سوخت گاز طبیعی (CNG) نیز توسعه خواهند یافت. در این خانواده از پیشرانهها از تکنولوژیهای پیشرفتهای همچنون تزریق مستقیم سوخت، استفاده از دو CVVT، دو میل بادامک با ۱۲ دریچه (DOTC) بهره گرفته شده است. همچنین پیشرانهی ۱.۲ لیتری پرخوران از سیستم جدیدی استفاده میکند که دانش آن توسط پروژه، پایاننامه و رسالههای بسیاری در مقاطع مختلف تحصیلات دانشگاهی دانشجویان کشور به دست آمده است. این سیستم «چند راههی خروجی یکپارچه شده با بستار» نام دارد که مهندس محمدامین نشان کوشکنو در تشریح آن گفت:

در موتورهای احتراق داخلی متداول چندراهه خروجی (منیفولد دود) قطعهای جدا و از جنس چدن یا فولاد است، که البته برای افزودن مقاومت حرارتی آن از آلیاژهای گران قیمتی استفاده میگردد. در چندراهه خروجی یکپارچه با بستار (سرسیلندر)، چندراهه خروجی به صورت یک تکه با بستار ریخته میگردد؛ در نتیجه تغییر جنس آن به آلومینیوم صورت میگیرد، که البته خنک کاری چندراهه خروجی آلومینیومی، حفاظ حرارتی لازم را ایجاد میکند. ورود شار حرارتی بیشتر به بدنه و سامانه خنک کاری در موتور یکپارچه اجتناب ناپذیر است، اما هر کدام را میتوان به طور مناسب مهار نمود. یکپارچهسازی چندراهه خروجی مزایای فوق العادهای دارد، از جمله کاهش ۴۰ درصدی هزینه تولید، کاهش وزن، حجم، مصرف سوخت و آلودگی، عملکرد واکنشگر و کاهش زمان فعالسازی آن در راهاندازی و سرد و گرم شدن سریع تر پیشرانه.

این موتورها همگی توانایی رعایت استاندارد آلایندگی یورو ۶ را دارا هستند. جدول زیر مشخصات این خانواده از موتور را نشان میدهد.

مشخصات / مدل پیشرانه | KP5 | KG5 | KP2 | KG2 |

|---|---|---|---|---|

حجم موتور | ۱.۵ لیتری | ۱.۵ لیتری | ۱.۲ لیتری | ۱.۲ لیتری |

قدرت | ۱۱۲ اسببخار | ۱۰۲ اسببخار | ۱۶۱ اسببخار در ۵۰۰۰ دوربردقیقه | ۱۴۷ اسببخار |

گشتاور | ۱۴۵ نیوتونمتر | ۱۳۵ نیوتونمتر | ۲۸۶ نیوتونمتر در ۱۶۰۰ تا ۳۸۰۰ دوربردقیقه | ۲۵۰ نیوتونمتر |

سوخت | بنزین تنفس طبیعی | CNG/بنزین تنفس طبیعی | بنزین توربوشارژ | CNG/بنزین توربوشارژ |

واحد الگوبرداری شرکت ایپکو برای طراحی پیشرانههای سهسیلندر این شرکت، از چهار نمونه از مطرحترین موارد موجود در جهان استفاده کرده است؛ پیشرانههای فورد فوکوس (اکوبوست) با حجم موتور یک لیتر، نمونهی یک لیتری تویوتا یاریس و پیشرانهی EB2 پژو که با حجم ۱.۲ لیتر در نسخه بدون توربو پژو ۲۰۸ و نسخه توربوشارژ ۳۰۸ مورد استفاده قرار میگیرد.

اگر پیشرانهی KP2 و حتی KG2 با همین مشخصات به بازار عرضه شوند، میتوانند از بهترینهای کلاس خود باشند

پیشرانه دیگری که کارشناسان ایپکو از آن الگوبرداری کردهاند، نمونهی سهسیلندر هیوندای i10 با حجم یک لیتر است. این شرکت با خریداری نمونههای مذکور و بررسی و الگوبرداری از آنها موفق به تولید اولین پیشرانهی سهسیلندر و ۱.۲ لیتری داخلی شده که به گفته کارشناسان از طراحی بهروزتری نسبت به رقبای خود برخوردار است. اگر پیشرانههای KP2 و حتی KG2 به تولید و تجاریسازی با همین مشخصات فنی برسند، میتوانند یکی از بهترینها در نوع خود در جهان باشد. برای درک بهتر میتوان به پیشرانهی پژو-سیتروئن با همکاری بیامو، اشاره کرد؛ موتور THP165 که چندین سال پیاپی عنوان بهترین نمونهی جهان در کلاس خود را کسب کرده است؛ پیشرانهای چهار سیلندر و پرخوران با تزریق مستقیم سوخت که ۱۶۵ اسببخار قدرت را در ۶۰۰۰ دوردردقیقه و ۲۴۰ نیوتونمتر گشتاور را در ۱۴۰۰ تا ۶۰۰۰ دوربردقیقه را در اختیار راننده قرار میدهد.

پروژههای پژوهشی و کانسپت

- گسترش و فعالیت پژوهشی بر روی موتورهای استرلینگ و تولید برق با استفاده از آن

- طراحی کانسپت و ساخت نمونهی اولیهی رانای دو نیرو و دنای هیبرید و توسعه دانش خودروهای هیبرید و خودروهای تمام الکتریکی

شرکت تحقیق، طراحی و تولید موتور ایرانخودرو (ایپکو) یکی از امکانات صنعت خودروسازی کشور است که طی سالهای گذشته و با سومدیریت، با وجود پتانسیل بسیار بالا کاربرد و بازدهی چندانی نداشتند. در حالی که با برنامهریزی دقیق و استفاده از جامعهی علمی و دانشگاهی کشور میتوان از این پتانسیلها بهره برد و نتایجی مطابق با علم روز دنیا را بدست آورد.