عمدهی مشتریان فناوری ۷ نانومتری TSMC به فناوری ۶ نانومتری این شرکت رو میآورند

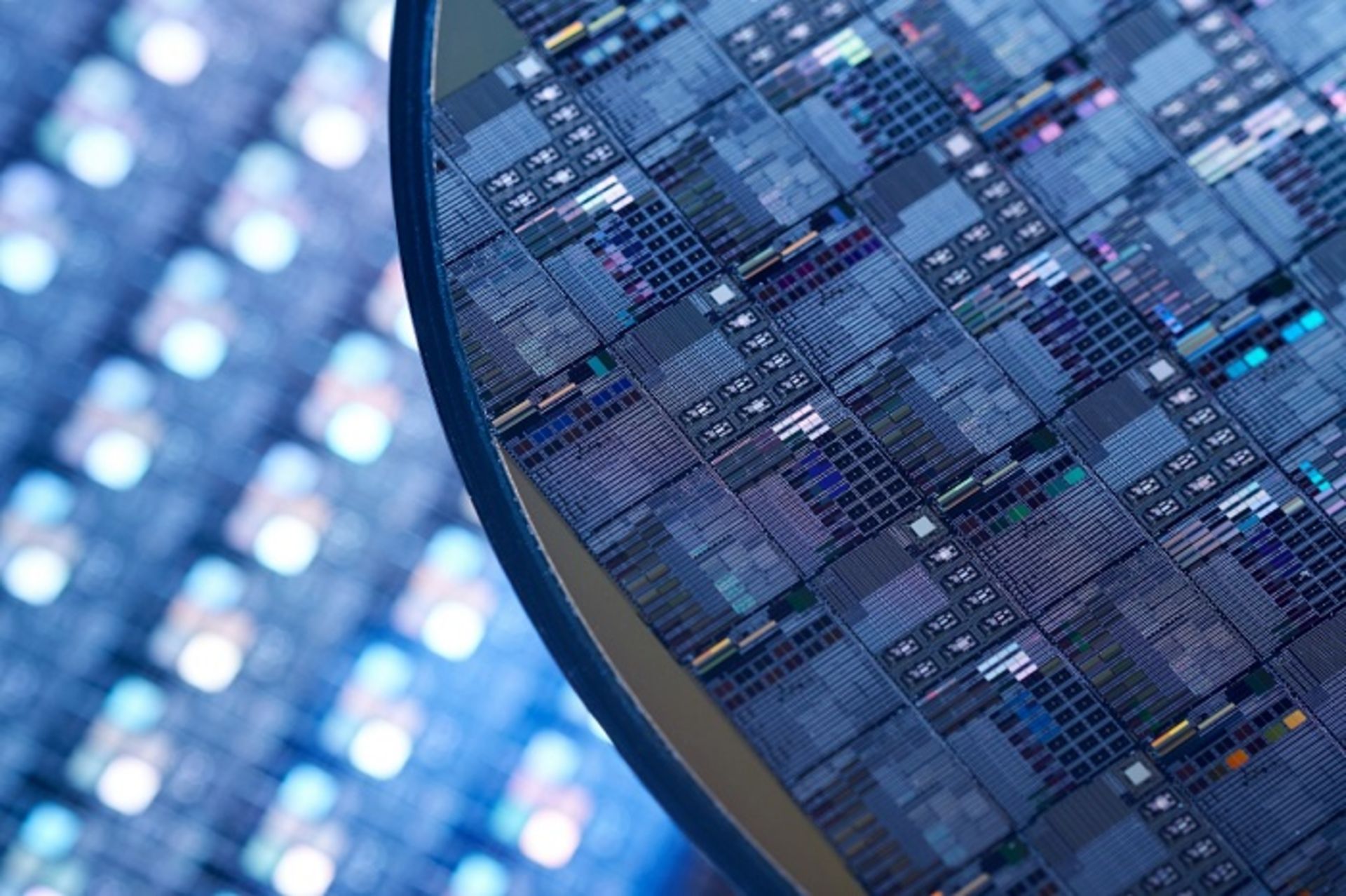

در هفتهی جاری شرکت تایوانی TSMC در فراخوان کنفرانس درآمدهای سهماههی خود فاش ساخت که این شرکت انتظار دارد بیشتر مشتریان فرایند ساخت ۷ نانومتری آن با عنوان N7 سرانجام به فناوری ساخت تراشهی ۶ نانومتری N6 روی بیاورند. ویفرهای سیلیکون ۶ نانومتری آتی این شرکت از همان قواعد طراحی تراشهی N7 تبعیت خواهد کرد و مهاجرت به فناوری جدیدتر و چگالتر را برای مشتریان TSMC سادهتر خواهد کرد. اگر پیشبینیهای نیمههادیساز تایوانی درست از آب در بیاید، فناوری ساخت N6 میرود تا تبدیل به فرایند ساخت تراشهی پراستفاده و دوامپذیر دیگر این شرکت شود. همواره روشهای ساخت فشردهتر این شرکت با افزایش چگالی ترانزیستور، کاهش مقطع تراشه و بهبود توان مصرفی در سطح عملکرد مشابه همراه بوده است.

در کامنتهای منتشر شده در خلال فراخوان سهماهه، CC Wei مدیرعامل و جانشین رئیس هیئت مدیرهی TSMC تصریح کرده است که بیشتر مشتریان فرایند N7 این شرکت به سمت فناوری جدیدتر N6 حرکت خواهند کرد. در حقیقت به نظر میرسد فرایند ساخت سیلیکون N6 قرار است تبدیل به تراشهی محبوب دیگر این شرکت با حجم تولید بالا شود. Wei در ادامه خاطرنشان میکند که سرانجام یک روز فرایند N6 تمام ظرفیت و حجم تولید این شرکت را به خود اختصاص خواهد داد.

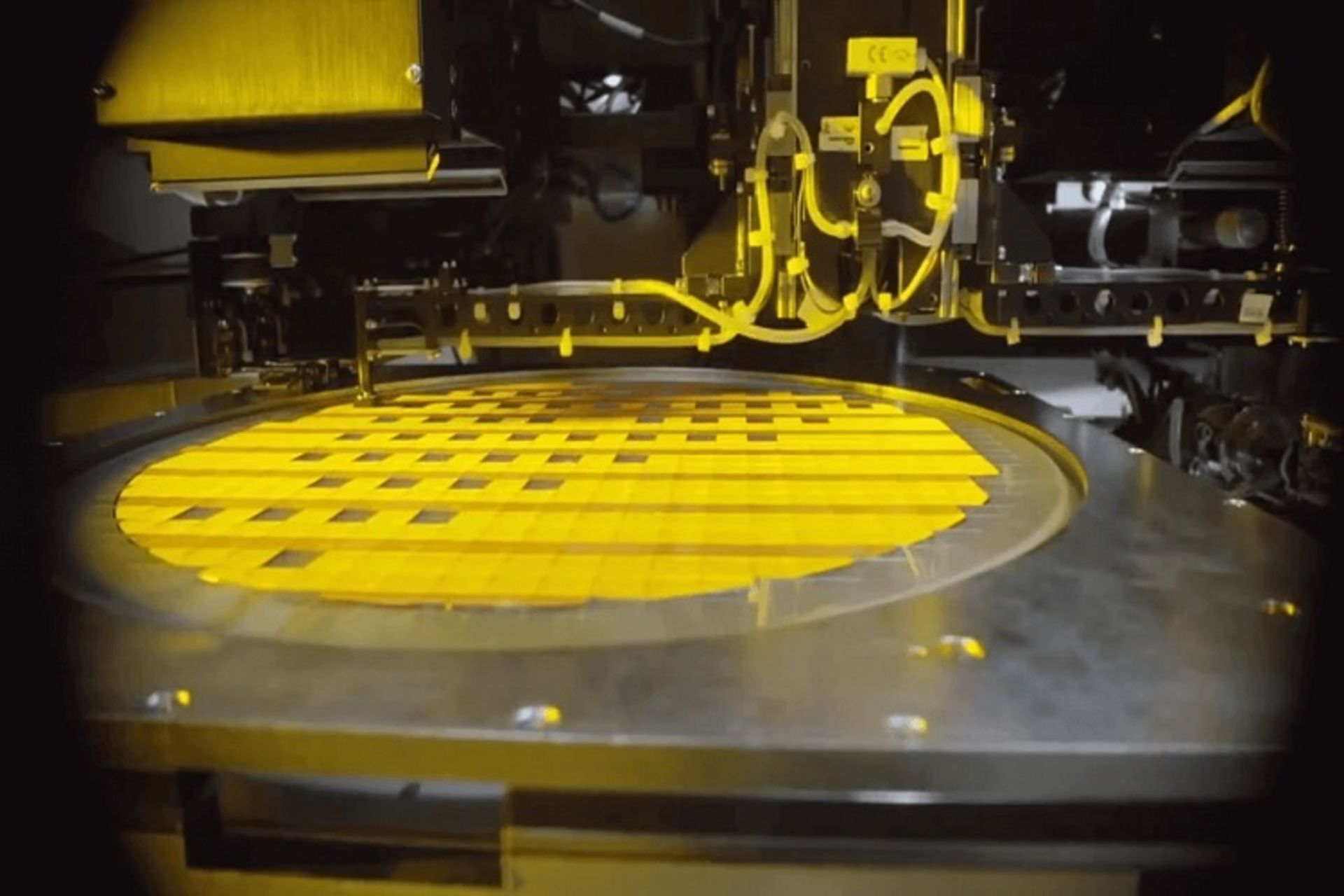

همانطور که پیش از این گزارش شد در فرایند تولید تراشههای ۶ نانومتری، با استفاده از لیتوگرافی با پرتوهای فرابنفش بسیار قوی (EUVL)، از تعداد تابشهای مورد نیاز برای ایجاد Multi-Patterning کاسته شده که خود از پیچیدگی فرایند تولید میکاهد. در حالیکه در فرایند N7+ حداکثر تا چهار لایه از تابش EUVL استفاده میشود، در فرایند N6 این رقم تا ۶ لایه گسترش یافته و در فرایند N5 در ۱۴ لایه بهطور کامل از تابش EUVL استفاده میشود.

اگرچه در فرایند N6 شرکت TSMC از تجهیزات تولید جدیدی استفاده شده و چگالی ترانزیستورها درنهایت ۱۸ درصد بیشتر از فناوری ساخت N7 است، در N6 همچنان از قواعد طراحی مشابه روش N7 استفاده شده، طراحان تراشه امکان استفاده مجدد از اکوسیستم طراحی موجود (برای مثال از ابزارهای طراحی) را دارند؛ بدین ترتیب هزینههای توسعه کاهش می یابد. در مقابل، در فرایند +N7 از قواعد طراحی متفاوتی استفاده میشود، اگرچه فرایند اخیر مزایای بیشتری نسبت به N6 در مقایسه با فرایند پایهی N7 دارد.

درحالیکه شرکای TSMC هر دو فرایند ساخت N7 و +N7 را اتخاذ کرده و انتظار میرود که این شرکت تایوانی در جایگاه تصاحب بزرگترین قراردادهای ساخت تراشه در جهان، بیش از ۲۵ درصد درآمدهای ۲۰۱۹ تولید ویفر سیلیکون خود را با ترکیبی از این دو فرایند ساخت به دست آورد، فرایند اول به نظر محبوبتر از دومی میرسد. در عین حال TSMC تاکید دارد که بیشتر مشتریان این شرکت که امروز از فناوری N7 استفاده میکنند، با صرفنظر از +N7 در آینده به فناوریهای N6 و سپس N5 مهاجرت خواهند کرد. با درنظرگرفتن میزان فراگیری فرایند ساخت N7، بعید نیست که N6 نیز به چنین موفقیت و محبوبیتی دست یابد.